超声法测量高强螺栓应力试验研究

来源: 发布时间:2020-04-10 09:33 已有 次浏览

作者:马楠1 刘峰1 蔡桂喜2 张双楠2 (1 .辽宁石油化工大学机械工程学院2 .中国科学院金属研究所)

出处:《石油机械》2018年第7期

摘要:为了建立快速简便的螺栓预紧力测量技术,在介绍超声法测定螺栓应力原理的基础上,推导了超声波在螺栓两端传播时间计算公式,并以此建立了螺栓预应力标定计算模型,对模型开展了现场试验。试验结果表明:超声纵波传播速度测量螺栓预紧力的方法,在9 5 % 置信度的条件下测量误差矣10 MPa。使用小型便携式仪器,操作简便,在扭紧螺栓的过程中同时进行测量,每次测量所需时间不超过3 min。建议进一步扩大模型的标定应力范围;进一步对模型进行改进,在用螺栓不必松开就可以测量其承受的应力,以减小测量误差。所得结论为螺栓承受预紧力和工作应力的现场检测提供了 一种新方法。

0 引言

螺栓作为工业中常用的连接件,广泛应用于航空航天、船舶轮机、桥梁建设及石油化工设备等领域[1]。髙强螺栓作为螺栓中的一种,具有强度高和承受高应力的特点。螺栓轴向应力或预紧力是影响螺栓性能、寿命以及使用状态的重要指标。在拧紧螺栓时若预紧力过大,易导致螺栓产生应力腐蚀裂纹和疲劳破坏;若预紧力不足则会引起振动松弛和滑移,影响结构整体性能或造成密封泄漏,这2种情况都将导致设备损坏和严重的事故发生。因此,应采取有效的手段控制高强螺栓的预紧力并监测螺栓的应力状态,以确保髙强螺栓的使用安全。为控制和检测螺栓拧紧时的预紧力和工作状态下的应力状况,通常采用扭矩扳手法测量螺栓的预紧力。扭矩扳手法受摩擦系因数分散性和应力集中的

影响存在较大误差,误差髙达± 4 0 % [2]。为此,研发了超声波检测方法。超声法具有快速、简便和无损测量等优点,并且精度较高。超声波测量方法是

根据声弹性原理,通过研究螺栓轴向应力与超声波传播时间(传播速度) 的关系来测量螺栓中的应力。在拧紧的过程中,可根据回波信号把螺栓的预紧力调整到适当的范围[3]。超声法包含2 种方法:纵波法和纵、横双波法。纵波法的优点是测量和标定操作简单,设备也简单,精确度高;缺点是必须测量螺栓不受力状态下的声波速度,已经上紧的螺栓需要松开,重新上紧。双波法的优点是无需测量螺栓不受力状态下的声波速度,已经上紧的螺栓不必松开;缺点是测量和标定操作复杂,设备也比较复杂,精确度低。双波法精度低的原因是横波不易耦合,耦合分散引起了较大误差,既影响标定,也影响测量,误差可达1 5 % ~ 2 5 % [4]。为了克服耦合困难,有人采用了电磁超声(EMAT), EMAT不能在铁磁性介质中激励纵波,因此只适用于有色金属螺栓或奥氏体不锈钢螺栓[5]。国内外都在研究通过改进双波技术的标定方法提高测量精度〜4],精度虽有所提高,但是整套技术的复杂程度不但未减,甚至增加,工业应用依旧困难。

为了建立快速简便的螺栓预紧力测量技术,笔者在介绍超声法测定螺栓应力原理的基础上,推导了超声波在螺栓两端传播的计算公式,依此建立了螺栓预应力指标计算模型,并对模型开展了现场试验。

1 超声法测定螺栓应力的原理

超声波传播速度随应力状态改变而变化的现象称为声弹性现象。这种现象不论在弹性范围还是在非线性应力-应变范围均存在[6]。声弹性现象为超声应力测量技术提供了理论依据,以此为基础的材料应力测量方法称为声弹法。材料内部应力和应变之间的关系通常被认为是线性关系,即胡克定律。但是随着测量技术的发展,人们发现弹性模量等弹性常数不是不变的,而是随应变的大小不同而有微小的改变。当材料内部的原子通过压应力被压在一起时,弹性模量变大了,而当原子受拉应力被拉开时,弹性模量变小了,这表明应力和应变之间的关系是非线性的[7]。

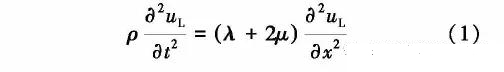

对于各向同性弹性固体介质,在一维情况下,弹性体波(纵波和横波) 的控制方程如下。纵波控制方程:

横波控制方程:

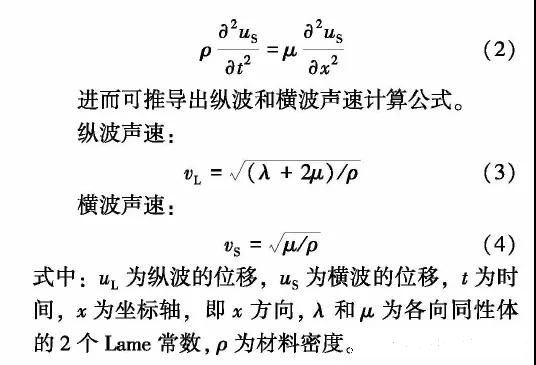

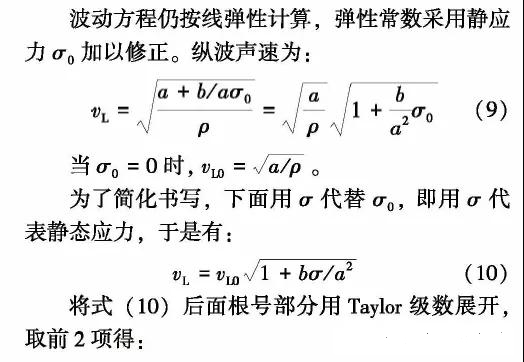

当物体存在初始变形时,会出现2 种可能:一种是初始变形与变形梯度很小,线性应力-应变关系仍然适用,那么所有的基本控制方程仍然是线性的。在线性弹性范围内,弹性波的传播与应力场无关,传播速度不会因应力的施加而改变。另一种情况是变形足够大,以至于线性应力-应变关系不再适用,应力-应变关系无法忽略高阶项。有高阶弹性时,弹性应变能[ /可以展开为应变£ 的多项式[5]:

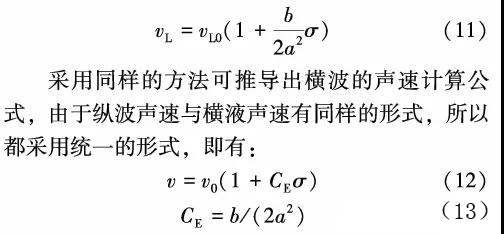

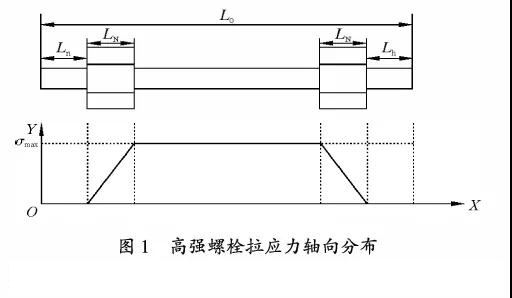

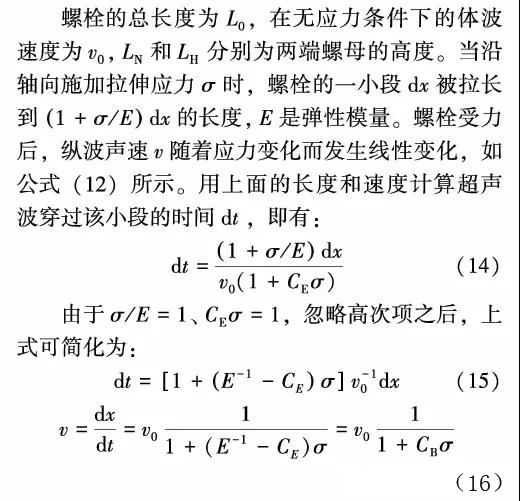

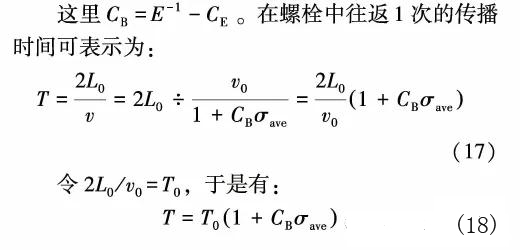

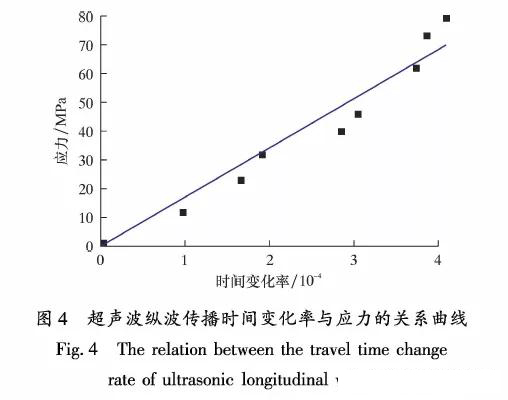

v0是静应力为0 时的速度,CE 是速度的应力敏感因子。在这种近似范围内,弹性非线性导致了速度r 对应力的线性依赖关系,试验结果表明线性关系具有较高的精确性。下面以图1 所示的简化模型为基础,计算螺栓的轴向应力。

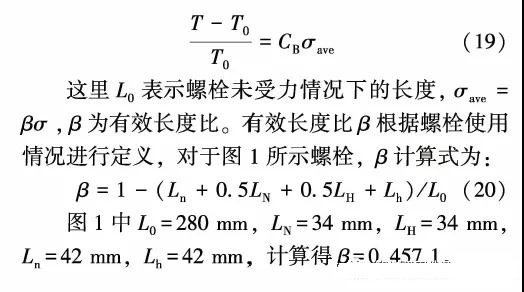

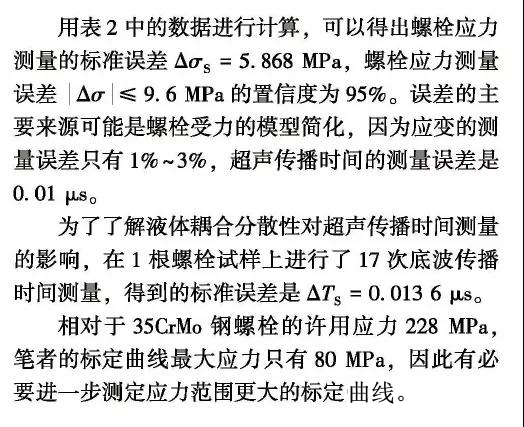

加力装置是一个厚壁圆环,最好用弹簧钢制作。钢环外径不超过200 mm,钢环上有2 个035mm的圆孔,2 孔在圆周上相距180°,螺栓穿过2孔固定在圆环上,如图3 所示。扭紧螺帽可以对螺栓施加拉力。这种加力方式的优点是:①钢环-螺栓组装体的体积小、质量轻,可以携带到任何位置进行超声检测,也可以存放到任何时刻进行超声检测;②螺栓受力状况与螺栓使用状况相同;③结构简单,制作快,成本低。扭转螺母时须要较大的扭矩,因此必须将螺栓-钢环组装体固定在稳固的台架上。采用电阻应变片测量螺栓所受应力,笔者使用 BFH120-3BA- Q3 型 120 fl 应变片和 SDY2206型程控静态电阻应变仪,将应变换算成应力。

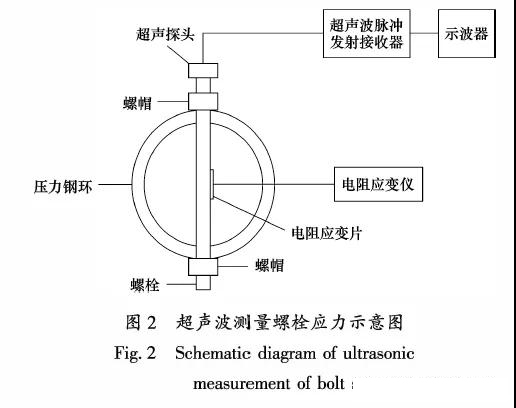

测量超声波在螺栓两端面之间往返1 次的传播时间,即测量公式(1 9 ) 中的T和T0,使用2.5MHz晶片,直径14 m m 直探头,用OLYMPUS-5073 型超声发射器和接收器来发射和接收超声波,用Tecktronix IDS-2012B 型示波器显示回波并测量传播时间。实测的螺栓长度280 m m ,再考虑测得的底波传播时间,由此算出超声波在未受力螺栓中的传播速度^ = 5 921 m/ s,这个速度与探伤手册给出的钢中纵波传播速度5 90 0 ~ 5 950 m/ s 符合。扭紧螺栓-钢环组装体上的螺母,对螺栓施加不同的拉力(拉力用应变片的应变测量),用上述方法测量传播时间,就得到了不同拉应力下T的数值。测量结果列于表1 中。

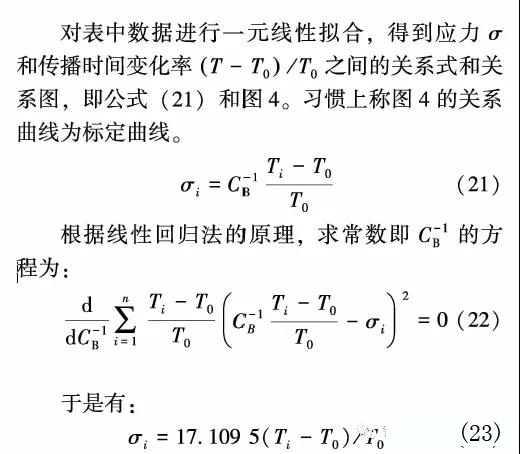

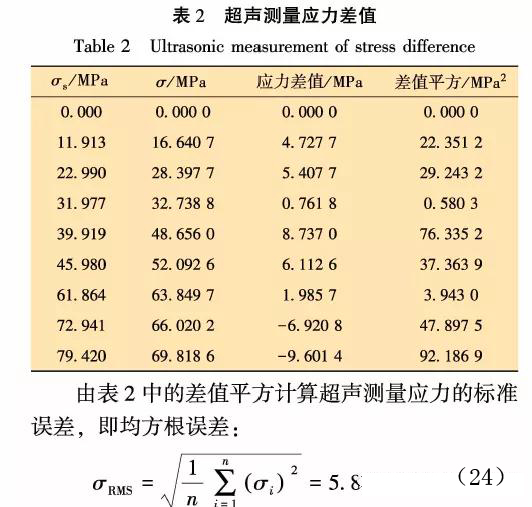

超声测量的应力是sigma ,而应变片测量的应力是( 施加的应力)。将应变片测量的应力视为真实应力,求出超声测量应力差值,如表2 所示。

公式(2 3 ) 表明标定工作完成,可以进行现场螺栓应力的检测试验。条件是只能检测用35CrMo钢制作的各种规格的螺栓,其他螺栓的应力检测需要对相应的钢种重新制作标定曲线。对于新安装的设备,在螺母扭紧之前测出T0,扭紧过程中连续测量7\这样就能将螺栓的应力控制在标准规定的预紧力水平。在设备大修的过程中,如果设备已经泄压,可以和新安装设备一样控制螺栓的预紧力。如果不能泄压,可以选择多个螺栓中的一个,首先测量底波传播时间Ti ,之后将螺母松开测量T0,最后重新扭紧螺母,在扭紧螺母的过程中连续测量T ,将螺栓应力控制在设计的预紧力水平。从Ti可以计算旋松之前的螺栓预紧力。

3 讨论

4 结束语

笔者开发的通过测量超声纵波传播速度测量螺栓预紧力的方法,在9 5 % 置信度的条件下测量误差小于10 MPa。使用小型便携式仪器,操作简便,在扭紧螺栓的过程中同时进行测量,每次测量所需时间不超过3 min。可以开展现场检测应用,并在应用中进一步考核。上述方法只是一项阶段性成果,有明显的局限性和缺点,表现在:①方法要求测量2 次超声纵波在螺栓内的传播时间,一次在螺栓不受力的条件下进行,另一次在受预紧力或工作应力的条件下进行,进一步改进的方向是,只需要在受力条件下进行测量,在用螺栓不必松开就可以测量其所承受的应力;②标定应力的范围较小,只有80 MPa, 有必要扩大到200 M Pa以上。