螺栓无损检测方法综述

来源: 发布时间:2020-03-17 08:55 已有 次浏览

作者:陈国达、郗枫飞、计时鸣、曹慧强(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310032)

出处:《计量测试及应用》2017年11月

1 背景

螺栓作为工业现场中最为常用的连接件,普遍应用于航空航天、船舶轮机、桥梁建设、化工设备、新能源等领域的关键设备中。由于其具有施工简单、受力性能好、可拆换、耐疲劳以及在动力荷载作用下不致松动等优点,在用于可拆卸零件和传递载荷上有着不可替代的作用,因此成为当前主要的连接、密封方式[1-3]。螺栓一旦在运行中突然断裂失效。或者在某些关键部位发生松脱,将会造成重大的损失甚至灾难性后果[4-5]。因此,螺栓的破坏原因及其检测技术成为当前迫在眉睫的研究内容。

2 原因分析

根据当前对螺栓连接的研究,其结构完整性破坏主要有螺栓松脱和螺栓失效断裂两种形式。

2.1螺栓松脱

螺栓的松脱通常认为是导致机构完整性破坏的重要原因。螺栓连接最大的优势在于能承受大的载荷的情况下并可重复装配和拆卸。所以螺栓连接可拆卸的主承力结构服役前,螺栓都按照要求处于拧紧状态[6]。在实际使用过程中,如若使用不当。或在多次机器启推压力的波动、温度循环载荷作用、组装时所施加预紧力不平衡,也会造成螺栓松动、螺母脱落等问题[7-9]。如果松动问题发现不及时,极易发生安全事故,造成严重的后果。

2.2螺栓失效断裂

螺栓失效断裂则是导致机构完整性破坏的又一重要原因。断裂的成因主要有腐蚀、裂纹以及氢脆。受到腐蚀的螺栓在严重过载的情况下,会发生断裂。历史数据分析表明由于腐蚀而导致螺栓失效的情况非常少,约90%以上的文章论述了螺栓属于疲劳失效[10]。

所以这里对腐蚀不再赘述。下面主要对裂纹和氢脆进行介绍。

(1)裂纹螺栓裂纹产生原因主要有二.一是螺栓应用领域广泛,且往往处在复杂应力、高温高压、周期振动等各种恶劣工作环境下,这就使螺栓长期受到温度应力和振动疲劳的影响,在螺栓齿根部位容易形成应力集中,产生疲劳裂纹3,11]。对于螺栓的疲劳破坏通常不易发现,又很难预防,并且疲劳破坏常常是脆性破坏.具有突发性,由螺栓的疲劳断裂而造成的重大事故也时有发生[12]。二是螺栓在制造过程中经历的各种热处理工艺会产生微裂纹等制造加工缺陷。尤其是在螺栓的头杆结合部,因其特殊的结构和承受的复杂交变应力,增加其出现淬火裂纹的概率[13-1 4]。这二者造成的疲劳裂纹一旦产生便会在受压循环应力和介质腐蚀作用下迅速扩展,导致断裂而引起结构破坏、容器泄漏甚至爆炸事故。

(2)氢脆螺栓氢脆是指螺栓由于吸入了氢,导致螺栓装配后会在远小于其正常破坏应力的连接状态下发生断裂。氢脆断裂具有延迟性和低应力破坏,断裂前几乎无任何征兆,加上螺栓本身起着结构连接的作用。螺栓氢脆断裂严重危害到当前机械制造业的安全。所以氢脆是高强度螺栓质量隐患的主要来源,对高强度螺栓开展氢脆检测已经成为当前保证工作的客观需求[15]。

由于在工程中许多螺栓联接构件都在设备内部或者工作人员难以观察的部位,直接观测或检测螺栓联接松紧状况异常困难,且螺栓轻微的松动、细小的裂纹不易发现、检测[16]。但毋庸置疑的是,其产生的破坏力巨大。故对螺栓联接松紧状态和断裂前兆的检测具有重要应用意义。

3 螺栓无损检测方法介绍

当前,螺栓检测从开始到现在已经有几十年的历程。对螺栓失效形式的检测方法出现了很多。下面就螺栓失效检测来介绍近年在螺栓检测上的技术突破。

3.1螺栓超声波检测法

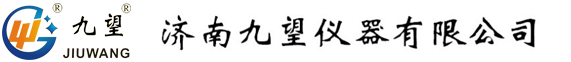

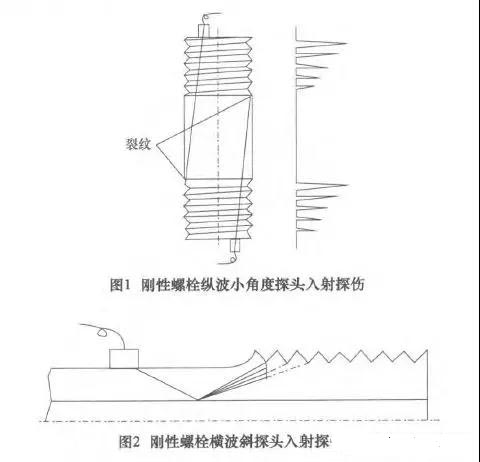

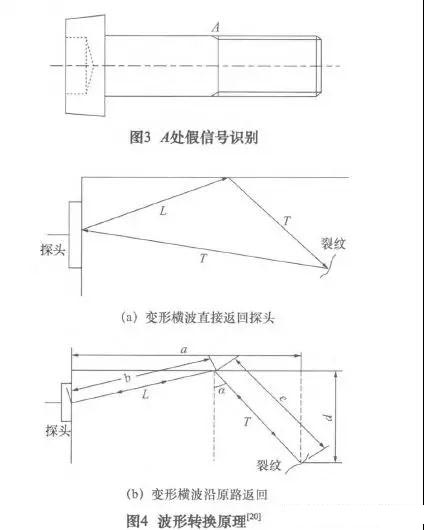

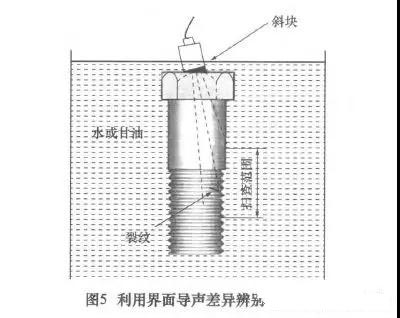

螺栓超声波检测是当前应用最广泛的无损检测方法之一,它是根据反射回波在超声波仪器荧屏上的位置和波幅大小判断缺陷的大小和位置。超声波裂纹检测工作原理:由超声波的基本特性得知,当波遇到障碍时,将发生反射,而障碍的几何尺寸相对于波长很大时,声波将不能继续地向前传播而全部反射(折射);而障碍的几何尺寸相对于波长较小时,声波将绕过障碍物继续沿以前的路径向前传播[17]。当螺栓齿根存在裂纹时,将扩大了原来齿根部位对声波的阻挡作用,原来可以绕过齿根部位的声波大量地被阻挡,于裂纹向纵深伸展,将原来没有被阻挡的声波也反射回来。加大了反射回探头的声波能量,从而在荧光屏上产生了一个远远高于正常齿形波波高的缺陷波。由此便可以检测是否有裂纹存在。当前常用的超声波高频探头:纵波斜探头(如图1),横波斜探头(如图2)。当螺栓两端面为平面时,采用纵波小角度探头(角度视探测的螺纹区长度及端面直径来确定)在一端面扫查对侧:端面无法放置纵波探头时,再采用横波斜探头扫查。其中纵波小角度斜探头的声束轴线对准螺纹根部裂纹时检测灵敏度优于纵波直探头[18]。

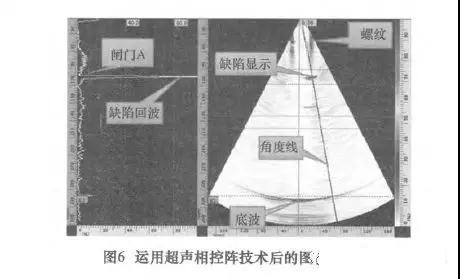

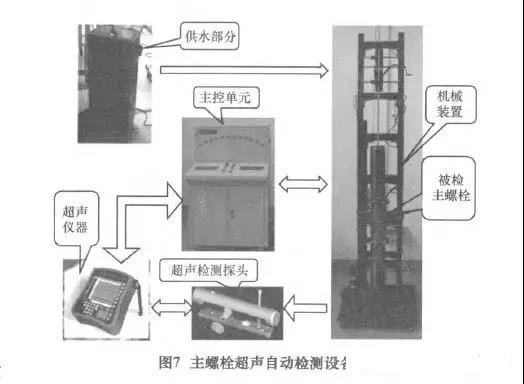

除此之外,一些新兴的技术与超声波技术的结合,让螺栓超声波检测更趋完善:上海市特种设备监督检验技术研究院薛利杰等[13]研究的超声相控阵技术,让探头中各晶片的激励均由计算机控制,使得声束参数(包括角度、焦距和焦点尺寸等)均可通过软件调整,并可进行扫描成像,螺栓缺陷更加直观,如图6;西安热工研究院有限公司的张建国等[22]提出先采用超声波全面检测,再采用渗透检测验证的方法,不仅避免了高强度螺栓的全部拆除,提高了工作效率,又保证了检测灵敏度和检出率,能较好地检测发电机组塔筒高强度螺栓质量;内蒙古电力科学研究院张涛等[23]提出使用超声波与金相检验结合的方式进行螺栓质量进行排查.可以有效防止断裂事故的再次发生;围核电站运行服务技术有限公司张宝军等[24] 设计了主螺栓超声自动检测设备,该设备可适用国内多种堆型的主螺栓超声检测,具有较高的自动化检测水平,包括运动控制、自动供水及水位调节,以及系统具有故障诊断能力及事故报警功能,结构如图7;中核核电运行管理有限公司李世伟等心51自主研发的主螺栓螺母超声检测控制软件,该控制系统不仅提高了检测时传动机构运动的稳定性.消除了由于径向跳动带来较大的误差,从而提高了检测精度及信噪比.满足了不同堆型核电站主螺栓螺母的全体积超声检测的要求。

综上所述,超声波对高强度螺栓进行无损探伤.虽然方法方便,且反应迅速,成本低廉,且趋向智能化.但超声检测用于高强螺栓存在一定难度。因为裂纹的缺陷反射波与螺纹形成的反射波加上底波、迟到波以及对波形判断的人为因素,对缺陷的判断的准确率不是太高。所以超声波探伤未来进步空间很大。

3.2磁粉检测法

磁粉检测工作原理:利用铁磁性材料表面和近表面缺陷的漏磁场吸附磁粉显示磁痕,所以检测灵敏度高,可检测微米级宽度的缺陷,并且能直观地显示出缺陷的特性。常用的磁粉检测方法有磁轭法、线圈法、直接通电磁化法和感应电流法等心[26]。该方法的局限在于需要将整个螺栓(主要是螺纹部位)完全清洗处理之后才能进行表面检测。不仅工作量大、工序繁琐、检测效率低,而对于一些不好拆卸的螺栓,强行拆卸又容易造成螺栓损伤,所以该方法的实现有一定的难度[27]。

3.3磁记忆检测法

磁记忆检测方法原理是:当铁磁性构件受到外部载荷作用时,受地球磁场激励,在应力和变形集中区域会发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,磁畴组织的重新取向会导致构件内部产生新的磁状态。金属构件表面的这种磁状态记忆着微观缺陷或应力集中的位置,即所谓的磁记忆效应。邓勇刚等[28]通过对两种规格在用螺栓的金属磁记忆检测,并用常规无损检测方法进行复查。发现了共同的3处缺陷:螺栓体表面裂纹和螺纹处裂纹、螺纹处碰伤。验证了金属磁记忆技术的实用性。湖南工业大学余江鸿[29]也采用了金属磁记忆方法,结果表明磁记忆技术对汽缸盖螺栓及其断口的检测结果是正确的。利用磁记忆检测进行螺栓疲劳断裂及断口分析、追查事故原因是可行的。

但作为一种新兴的检测技术金属磁记亿检测法在拥有广阔的应用前景的同时,其基础理论和检测手段都有待完善。目前尚存在磁记忆现象明确而机理模

糊、检测标准未定量化、对“危险区”的评判手段仍不完善等诸多急需解决的问题,还需进行大量的研究。

3.4压电阻抗技术

压电阻抗技术探伤工作原理:当螺栓联接结构时,螺栓预紧力转化为压力作用。螺栓预紧力越大.螺栓联接界面实际接触面积越大,通过的超声波越多,接收到的响应信号越强。故螺栓预紧力越大,聚焦信号幅值越大。通过分析聚焦信号的幅值可确定螺栓预紧力大小,判断螺栓的联接状态。

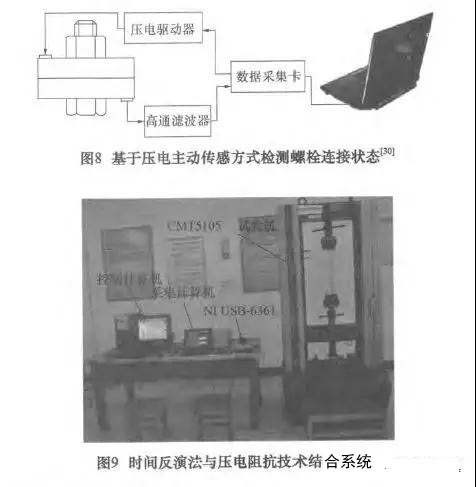

2013年,武汉科技大学王涛等[30]针对螺栓联接结构中螺栓松动问题,采用基于压电主动传感方式对螺栓联接状态进行了研究,装置如图8。建立了接收信号能量与螺栓所受扭矩之间的关系。2014年,王涛等[31]又将压电阻抗技术与万能试验机结合,通过加载变化的螺栓预紧力,测量螺栓联接结构上所安装的压电材料的阻抗变化,利用压电导纳实部均方根偏差(RMSD)分析了螺栓的松动程度。2015年,王涛等[32]将时间反演法与压电阻抗技术结合,所得到的自适应聚焦信号能有效地提高信号信噪比.有很强的抗干扰能力,实践证明压电时间反演法在螺栓联接状态监测上具有很好的应用前景,图9为实验装置结构。实践证明利用压电材料进行螺栓联接状态监测具有很好的应用前景,但仍有大量课题需要做深入的研究.如压电超声波在联接结构及联接界面的传播规律、影响因素等。

3.5固有频率法

一般情况下如果在结构中某部分发生损伤,会导致整个结构固有频率发生改变。在大型工程结构发生损伤时,整体频率变化的主要原因在于结构局部刚度损失,同时还受损伤位置不同的影响。从理论上来讲,结构发生损伤后固有频率会下降,利用结构发生损伤前后频率的变化可以发现结构是否有损伤的存在,同时结构的固有频率是最容易测量且比较精确的。

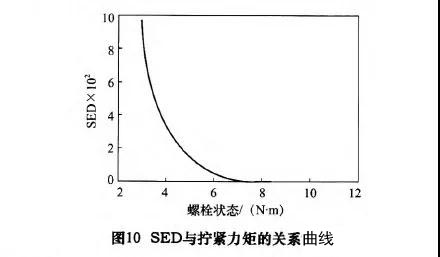

浙江工业大学陈洋[33]对不同螺栓组松动情况进行了仿真分析和模态实验分析,并且利用对模态频率的变化识别进行了故障诊断,采用结构整体模态特性作为检测紧固螺栓连接损伤的方法可以先行大致判断螺栓组是否已经产生松动损伤。缑百勇等[6]依据螺栓在不同拧紧力下的结构的固有频率,以及各拧紧力工况与紧固工况固有频率矢量间的标准欧几里德距离(SED),拟合了sED与拧紧力之间的关系曲线,如图10,由此提出了定量检测螺栓拧紧力的方法。结果表明,利用此关系曲线能够比较可靠地评估螺栓松动程度。

3.5固有频率法

一般情况下如果在结构中某部分发生损伤,会导致整个结构固有频率发生改变。在大型工程结构发生损伤时,整体频率变化的主要原因在于结构局部刚度损失,同时还受损伤位置不同的影响。从理论上来讲,结构发生损伤后固有频率会下降,利用结构发生损伤前后频率的变化可以发现结构是否有损伤的存在,同时结构的固有频率是最容易测量且比较精确的。

浙江工业大学陈洋[33]对不同螺栓组松动情况进行了仿真分析和模态实验分析,并且利用对模态频率的变化识别进行了故障诊断,采用结构整体模态特性作为检测紧固螺栓连接损伤的方法可以先行大致判断螺栓组是否已经产生松动损伤。缑百勇等[6]依据螺栓在不同拧紧力下的结构的固有频率,以及各拧紧力工况与紧固工况固有频率矢量间的标准欧几里德距离(SED),拟合了sED与拧紧力之间的关系曲线,如图10,由此提出了定量检测螺栓拧紧力的方法。结果表明,利用此关系曲线能够比较可靠地评估螺栓松动程度。

归一化能量法:归一化能量方法运用能量守恒定律,从总体上对系统进行研究,不需要考虑具体过程。只需分析始末两个状态。清华大学丁伯成等[34]根据试验,发现随着联接状态由紧到松的改变,基础的归一化能量相应也由小变大。并且随着联接松动程度的加深,相邻两状态间的能量差值越来越小。该试验为双螺栓联接的状态识别提供了一种新的思路。

氢脆的检测方法:氢脆是高强度螺栓质量隐患的主要来源,对航天产品用高强度螺栓开展氢脆检测已经成为当前航天型号产品保证工作的客观需求。归纳了适用于航天产品用螺栓氢脆检测的氢含量检测法、应力持久法和分步加载法¨引。

氢含量检测法:螺栓氢脆源于螺栓产品中吸入的氢,氢含量检测法就是要通过控制螺栓产品或制造工艺过程中的氢含量以实现对氢脆风险的控制。氢含量检测法可以分成物理法和电化学法两种。

应力持久法:存在氢脆倾向的高强度钢及其制品,在小于正常拉断力的持续作用下,会发生氢脆断裂。应力持久法的基本特征就是对试样施加持续一定时间的应力,是氢脆检测的传统方法。两大关键技术指标:应力值和加载时间。

分步加载法:基于裂纹阶梯扩展理论:应力诱导的作用下材料中的氢会向应力集中区域聚集,氢偏聚所消耗的时间为停顿时间,当偏聚浓度达到临界值时发生裂纹扩展,然后再次发生氢偏聚,再次扩展,如此循环,直至这种裂纹扩展达到失稳状态.发生断裂。

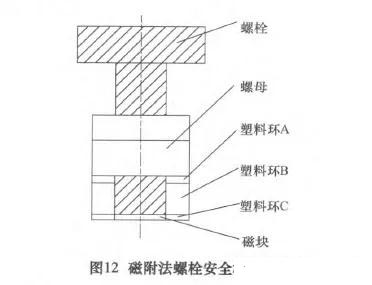

磁附法:重庆市特种设备检测研究院陈卓等[7]新设计的塔机螺栓安全检测装置。主要由带号码的磁块和塑料环片组成(如图12)。工作原理:当螺栓受力,螺母松动下移,推动塑料和磁块环向下移动,当磁块脱离螺栓底部并受到的磁力小于其自身重力的时候,便会与塑料环一起掉落。工作人员可根据掉落的磁块或者塑料环锁定疑似问题螺栓。直观有效的方式,但要用于对螺栓脱落危险较低的位置,对于高要求的机械设备,该螺栓的脱落对于检测来说是滞后的,且有可能造成严重后果。

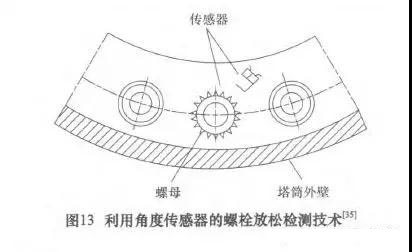

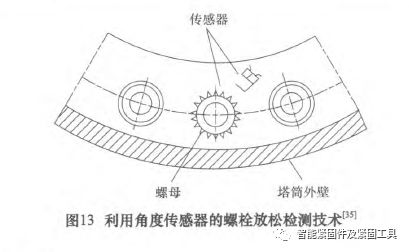

角度传感器方法:甘肃省特种设备检验研究中心魏泰等[35]开发的螺栓防松长期监测技术:在指定的被监测螺母上安装一个角度传感器及接收器。通过实时监测得出螺母逆时针旋转的角度信号,螺栓的最大预紧力作为初始状态,传感器的计数值设为0,随着螺栓的蠕动,螺母会发生逆时针旋转,传感器随之计数。原理如图13。

4 结语

螺栓由于其当前在机械设备固定和密封上的广泛使用,所以松动或者断裂导致的螺栓连接失效会对工业设备和操作人员造成巨大的损失,对螺栓失效的检测自然会成为越来越受人关注的技术,通过对现有技术的分析,未来的螺栓无损检测技术会在以下几个方向上不断发展:

多样化:经过多年的发展,以超声波、磁粉、压电阻抗为代表的螺栓传统检测技术得到了飞速发展,一些检测上的难题也不断得到解决。鉴于不同检测方法的优缺点.结合多种方法进行互补检测逐步成为现实,如超声波粗检与磁粉复检。同时,随着社会的进步以及交叉学科的不断延伸,大量新型螺栓检测技术不断诞生:如敲击检测法、归一化能量法、氢脆检测、时间反演技术等。未来随着新技术的不断涌现,相信会有更多更先进的技术会融入到螺栓无损检测的大家庭来。

精准化:虽然当前对于螺栓失效的检测方法众多,但各自的缺陷不容忽视:超声波检测多种假信号对检测结果的影响:磁粉检测工作量巨大和检测条件苛刻的问题:金属磁记忆法机理模糊、自由度大的问题;压电阻抗中声波在联接结构及联接界面的传播规律、影响因素的不明确等。这些技术上的问题的解决与否是未来螺栓无损检测能否实现准确、高效判断的关键。

标准化:螺栓无损检测技术发展已久,检测环境与检测技术越来越多样化,导致原有的规范化文件相对落后。如不同研究团体对螺栓超声波检测过程中灵敏度的调整有不同的标定;金属磁记忆方法标准未定量化:敲击检测中敲击力的大小与稳定性还在探索过程中。针对当前螺栓失效问题严重性越来越凸显的形势。势必会引起各研究人员进行技术的合作,改进检测方法、提高检测精度、扩大检测方法适用性范围。同时为成熟的检测过程制定行业标准,获得最佳行业秩序和制造业效益。

系统化:随着检测技术的多样化成熟化、现代通信技术和计算机网络技术的发展,螺栓无损检测技术将趋于系统化、产品化,将检测、辨别、信号处理、信号可视化等工作集成在一起,成为检测平台。让检测工作人员可以在简单的操作下实现高效检测。